發布時間:2021-04-16 瀏覽量:2169

今天杜伯拉閥門技術君給大家分享一篇氮封裝置技術運用的文章:石化企業儲罐氮封系統分析探討

1.儲罐氮封系統

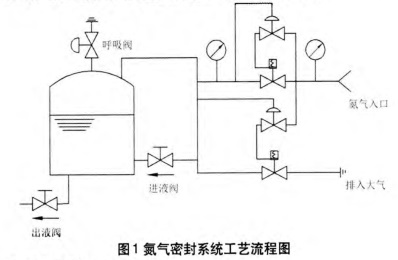

油品損耗問題是石油化工企業在油品存儲過程中不可避免的一個問題。根據有關數據表明,儲罐蒸發損耗量約占總損耗量的一半以上。油品的損耗既會造成空氣污染危害人們的健康,也會降低油品的質量。在企業生產中,儲罐采用氮封系統是常用的降低損耗的措施。氮封系統(見圖1)就是在儲罐內成品油上端覆蓋氮氣,其壓力通過氮封保護裝置加以控制。由于氮氣比油蒸氣密度小,所以氮氣浮在油蒸氣上面。出液閥開啟時,向外放油,儲罐內液面下降,供氮調節閥開度變大,補充氮氣進入儲罐內,使壓力增加到預設值為止。進液閥開啟時,向儲罐內進油,液面上升,儲罐內氣相部分容積減小,氮氣壓力隨之上升,此時,供氮調節閥關閉,泄氮調節閥開啟,排除一定量的氮氣,是儲罐內壓力降到預設值。采用氮封系統后,當呼氣時,呼出罐外的是氮氣而不是油蒸氣。當儲罐內壓力降低時,氮氣自動進罐補充氣體空間,減少蒸發損耗,避免儲罐內油品接觸空氣氧化。

2氮封系統的配置

為了確保氮封系統安全可靠的運行,氮封系統一些技術要求和動作特性如下:

2.1補氣量的計算。儲罐氮封系統要有足夠的補氣量,其數值應該大于由于儲罐內存儲液體排除后所需的充氣量和由于外部環境變化導致的儲罐內氣相變化所需的補氣量之和。由于外部環境溫度變化而引起的氣體收縮和冷凝所需要的補充氣量,一般情況下,對于容積小于30180M3的儲罐,每立方米的容積,每小時需要補充0.178m3的氮氣。另外,在補氣的過程中,氣量必須平緩,確保氮封系統壓力穩定。

2.2基本參數的設置。設置氮封系統壓力值的下限為-295pa,壓力值上限為1375pa。當系統壓力小于壓力值下限時,供氮調節閥打開,泄氮閥關閉,向儲罐內補充氮氣。當系統壓力大干壓力值上限時,泄氮閥打開,供氮調節閥關閉,向外泄出氮氣。

2.3常壓儲罐的設計壓力一般比較低,為了使各安全附件壓力值配置合理,應該選擇超壓值為10%的緊急泄放閥和呼吸閥。

2.4緊急泄放閥的回座壓力為緊急泄放閥設定壓力的90%,呼吸閥的回座壓力為呼吸閥設定壓力的85%。

2.5儲罐系統操作壓力或者呼吸閥的安全開啟壓力要小于緊急泄放閥的回座壓力;氮封閥的關閉壓力也要低于呼吸閥的回座壓力。

3氮封系統的調試和運行

3.1氮封系統管道與其他壓力管道一樣,在正式使用前必須進行檢壓檢漏試驗。通過檢查管道的氣密性,確保儲罐的排空口和取樣口都是關閉的,這樣才能保證氮封系統的正常使用。

3.2氮封系統在正式投入使用前必須檢查自控閥門是否能夠正常開啟與關閉、控制系統參數設定是否正確、壓力變送器數值和現場微壓表顯示的數值是否一致等。

3.3氮封系統調試時需重點確認控制程序能否正常運行,對控制程序的每一個控制動作都要進行測試。

3.4調試前對調試操作人員要進行相應的培訓,尤其要做好安全培訓,以及出現緊急情況時如何采取緊急停車措施和應急措施,有效的保護好人身安全。

3.5運行使用期間氮封系統不經常動作的閥門必須定期的進行人工開啟或關閉,防止閥門出現銹死的情況。

4系統失效原因分析

在氮封系統的使用過程中,不可避免的會出現各種各樣的問題。經過與相關企業的人員溝通與分析,總結了一些失效原因及解決措施,其影響因素主要有存儲介質的影響,安裝方式的影響和使用方式的影響等。

氮封閥安裝方式的不合理可能導致其不能正常工作。氮封閥一般需要設置回訊信號,一些企業在安裝氮封閥時為了減少在儲罐頂部開孔的個數,通常將回訊信號的取壓點與氮氣補充的入1:3相互連通,這就造成了回訊壓力取值不準確。為了得到準確的回訊信號值,回訊信號的取壓點應該單獨設置。

氮封系統的使用過程中,周圍環境的影響不可忽視。氮封閥上設有通氣孔,閥腔會直接與空氣接觸。餓羅斯原油含硫比較高,空氣中存在著大量Hzs分子,這些分子在空氣中與水霧形

成酸性水溶液。這些酸性水溶液會使閥腔表面發生氧化,腐蝕,使得氮封閥無法正常動作。因此,加工俄羅斯原油的石化企業要重視氮封系統的防銹蝕工作。在選擇氮封閥的材質時,可以采用合金鋼,不銹鋼和灰鑄鐵等防腐蝕性能好的材料,或者在閥腔內加入防腐涂層等減緩閥體的腐蝕。

5結語

氮封系統是一種應用廣泛的減低油品損耗的方法,是石油化工企業節能環保的重要舉措之一。文中對儲罐系統的配置,運行及失效原因作了分析與探討,為生產中氮封系統的使用提供了指導。氮封系統需要根據儲罐的設計目標合理配置各個安全附件的參數,使用過程中制定相應的操作規范,可保證氮封系統安全可靠的運行。

參考文獻:

【1】梁曉鋒.化工企業原料儲罐氮封系統的設計及應用[J].寧波化工,2013(1):27—29.

【2】屈威.儲罐氮封系統失效原因分析[J].石油化工設計,20 1 2,29(3):60-62.

版權所有:調節閥廠家-杭州杜伯拉閥門科技有限公司 浙ICP備18052799號